Motores elétricos de 2ª geração serão minúsculos e muito mais eficientes

Enquanto os brasileiros se despedem consternados do Volkswagen Gol, último representante e uma espécie de símbolo da era – o Cenozóico – em que o setor automotivo brasileiro era o motor da indústria nacional, o século 21 avança sem saudades do passado.

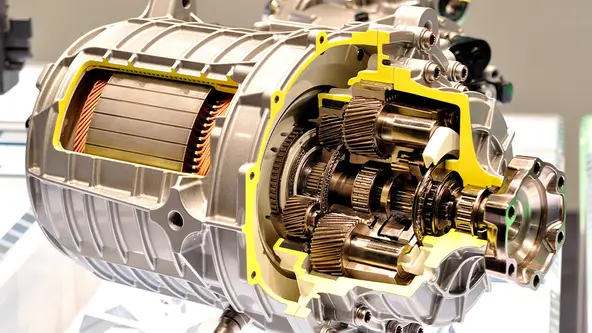

À medida em que os motores elétricos substituem os de combustão interna, fabricantes, fornecedores e desenvolvedores buscam maneiras de reduzir custos, massa e até mesmo a fricção em uma segunda geração de motorizações deste tipo, obtendo no aprimoramento da eletrônica uma solução para, inclusive, aumentar a potência.

“Quando se trata de EVs [veículos elétricos], eficiência é dinheiro. Eficiência é a chave para a lucratividade neste novo negócio”, resumiu o presidente mundial da GM (General Motors), Mark L. Reuss, em entrevista à “AutoNews”.

Os entendidos de plantão podem discordar do executivo, mas ele é quem assina o cheque de US$ 35 bilhões (o equivalente a quase R$ 185 bilhões) com o qual a GM ambiciona ultrapassar ninguém menos que a Tesla na virada da eletromobilidade.

“Mesmo um ganho de 3%, em termos de eficiência, significa uma economia de centenas de dólares para os fabricantes. Porque só alcançaremos a mesma rentabilidade que temos hoje, com os modelos térmicos, quando conseguirmos a paridade de custos”, explica o todo-poderoso da gigante de Detroit.

“O desenvolvimento de uma segunda geração de motores elétricos é o início de uma longa viagem, posso garantir”, acrescenta Reuss.

Se o leitor não concorda com ele, é bom começar a rever seus conceitos, porque só no Estado norte-americano de Michigan, onde fica a sede da GM, serão investidos US$ 6,6 bilhões (o equivalente a R$ 34,8 bilhões) na ampliação da linha de montagem de picapes elétricas e na construção de células para baterias até 2024.

A Tula Technologies, startup do Vale do Silício que criou o sistema de desativação de cilindros usado por muitas picapes grandalhonas e SUVs vendidos nos Estados Unidos, está, agora, aperfeiçoando seu sistema de economia de energia para EVs.

Leia também: Carro solar roda até 100 km, tem baterias trocáveis e custa R$ 34.000

Chamado ‘Dynamic Motor Drive’, ele pulsa eletricidade para o motor, desativando e religando a unidade milhares de vezes por segundo. “Para a indústria, qualquer benefício neste sentido, por menor que seja o percentual, significa uma redução no custo de produção das baterias, em termos de quilowatt-hora (kWh)”, pontua o vice-presidente sênior da empresa, John Fuerst.

“Se estamos falando de um Chevrolet Bolt, por exemplo, este pacote custa US$ 7.200 (o equivalente a R$ 37.700). Portanto, se otimizarmos o consumo de eletricidade em 3%, isso representará uma economia de US$ 216 (o equivalente a R$ 1.130) por conjunto”.

Na verdade, e para muito além do que o leitor pode imaginar, a luta é para uma economia de centavos, em muitos casos. A Lucid Motors, por exemplo, conseguiu reduzir tanto o peso quanto o tamanho da unidade que aciona o motor elétrico do sedan Air, um sofisticado EV de classe executiva que não deixa nada a desejar aos modelos da Tesla.

Com uma relação de 10 cv por kg, este propulsor apresenta maior densidade quando comparado aos usados pela marca de Elon Musk e pela Mercedes-Benz. No seu estator, há 72 grandes slots preenchidos com um grosso fio de cobre que garante uma corrente mais regular.

“Nós buscamos eficiência acima de tudo e os motores elétricos têm quase 200 anos de idade. No transporte, eles são o coração de quase tudo, de simples patinetes a locomotivas que movem grandes composições”, pondera o presidente-executivo (CEO) da Lucid, Peter Rawlinson.

De 400 para 800 volts

Este grande caminho que os motores elétricos já percorreram deve acelerar as coisas. “Os ganhos virão mais rapidamente do que se viu com os propulsores a combustão interna, que levaram quase um século para se tornarem tão eficientes como são, hoje”, avalia o presidente da ePowertrains da GKN, fornecedor britânico de eixos, sistemas de transmissão e conhecida pelo eDrive, Dirk Kesselgruber.

“Não creio que as unidades elétricas tenham uma jornada tão longa para se tornarem ideais. Nós já estamos atualizando o eDrive de 400 para 800 volts”, completou.

Como a Bosch, a Dana e outros sistemistas, a GKN possui um portfólio com várias unidades de acionamento elétrico e muitas delas já estão sendo produzidas em grande escala. “Há muita ciência e muito aprendizado consolidado em torno disso”, destaca Kesselgruber.

De acordo com ele, os desenvolvedores vêm focando dois aspectos: a eficiência do motor elétrico – ou seja, quanta energia precisa ser convertida em torque – e seu respectivo custo – uma equação que inclui desde o tamanho do propulsor, a exposição a materiais críticos, resfriamento e gerenciamento térmico a altíssimas velocidades – até 20.000 rpm.

Para dar ao leitor uma base de comparação, o Departamento de Energia norte-americano (DOE) calcula que de 15% a 20% da energia produzida por um propulsor elétrico seja perdida só em função do atrito e da troca de calor, enquanto nos motores a combustão interna essa perda gira entre 64% e 75%.

“O trabalho da engenharia não se resume só à melhora da eficiência por meio da redução de atrito dentro da unidade elétrica e da caixa de câmbio, mas também à redução de peso e tamanho do motor, gerenciando o calor e otimizando seu regime de operação”, salienta Kesselgruber.

Leia também: Brasil inaugurará o primeiro posto só para carros elétricos do país

Na mesmíssima direção, a Lucid Motors projeta melhorias em relação ao resfriamento de seu conjunto motriz. “O sistema de enrolamento do cobre irá melhorar, no futuro, bem como a arquitetura eletromecânica, enquanto chips e capacitores ficarão mais potentes. Somados, eles garantirão mais eficiência”, projeta o vice-presidente de powertrain da montadora, Emad Dlala.

Tamanho 50% menor

Em um propulsor que atinge 20.000 rpm, o estator, o rotor e os ímãs permanentes precisam ser extremamente resistentes e não há exagero em dizer que há tanta engenharia neste conjunto quanto no desenvolvimento de um coletor de admissão.

Mas existe mais do que isso: “Desde o Chevrolet Volt de 2011, que ainda era um modelo híbrido, otimizamos a operação de nossos ímãs ao mesmo tempo em que reduzimos nossa dependência de alguns materiais, como os metais de terras raras”, conta o diretor geral de eletrificação e células de combustível da GM, Tim Grewe, que trabalha no desenvolvimento deste tipo de tecnologia desde o pioneiro EV1, do final dos anos 90.

“Térbio, neodímio e disprósio são elementos químicos que pouca gente conhece, mas conseguimos reduzir pela metade o uso destas matérias-primas. Também avançamos no campo computacional 3D e, com isso, levamos nossos motores Ultium a uma nova geração”, completou.

A Bosch, um dos maiores e mais qualificados fornecedores automotivos do mundo, conseguiu reduzir o tamanho de uma unidade elétrica em 50%, integrando o próprio motor, o inversor e a transmissão.

“Realmente, há um grande potencial de otimização, mas os metais de terras raras são um desafio para reduzirmos os gastos com ímãs, que representam até metade do custo de um propulsor desse tipo”, comenta o gerente de eMotor e eAxle da companhia, Arturo Maya.

Já a japonesa Aisin foca o gerenciamento térmico. “Manter tanto o motor elétrico quanto o pacote de baterias em suas temperaturas ideais de operação significa mais autonomia e maior vida útil para o conjunto”, explica o vice-presidente de engenharia do fornecedor, Edward Perosky.

Uma das formas de garantir este controle é reduzindo o atrito dos rolamentos.

“Apresentamos recentemente, durante o Salão do Automóvel de Detroit, um trem de força completo em que o compressor do ar-condicionado não atua só a climatização do habitáculo, mas também resfria as baterias. Conseguimos gerenciar, diretamente, a temperatura do pacote e isso, no futuro, nos permitirá reduzir o tamanho das baterias, que são o componente mais caro de um EV, sem comprometer a autonomia ou o desempenho”.

Anuncie seu carro na Mobiauto

Muitos leitores, inclusive os mais bem informados sobre mecânica, não se dão conta de que enquanto um propulsor a combustão interna tem cerca de 2.000 partes móveis, os motores elétricos têm, em média, apenas 20 partes móveis.

Por outro lado, os que têm ideia da enorme diferença entre estas duas tecnologias são levados a crer que, em função disso, o custo de produção de um EV é menor que o de um automóvel convencional. Ledo engano.

Na verdade, só o pacote de baterias, que tem vida útil estimada em 12 anos, pode custar até 15 mil euros (o equivalente a mais de R$ 82 mil) para as montadoras. Mas isso não parece desanimar a General Motors, que mantém planos ambiciosos. Afinal, seus chefões garantem que a fabricante tem tudo pronto para roubar a liderança da Testa entre os EVs já em 2025.

“Teremos baterias e uma capacidade de produção de modelos 100% elétricos para sermos líderes neste segmento”, avisa a presidente-executiva (CEO) da companhia, Mary Barra. Apenas para o leitor não ficar confuso, a CEO é nomeada e, portanto, subalterna ao presidente citado no início deste texto, Mark L. Reuss. Agora é esperar para ver...

Este texto contém análises e opiniões pessoais do colunista e não reflete, necessariamente, a opinião da Mobiauto.

Você pode se interessar por:

Por que o Brasil deveria se aliar à China na corrida pelo carro elétrico

Como o hidrogênio pode salvar o carro elétrico de um fracasso retumbante

Carro autônomo não passa de lenda ou será mesmo viável?

Jornalista Automotivo